(L’alimentation électrique : page mise à jour par Benjamin le 08/05/2023)

Les systèmes avioniques comportent généralement plusieurs modules. Par exemple, un EFIS, un EMS, un AHRS et un magnétomètre distant. Ces modules nécessitent une alimentation électrique régulée en basse tension, généralement 5 volts. Pour concevoir l’architecture du système d’alimentation de ces modules, il faut préalablement faire deux choix.

Alimentation commune unique ou plusieurs alimentations individuelles.

Il y a effectivement deux alternatives. Soit alimenter chaque module en 12-14 volts à partir du bus principal de l’avion, chaque module comportant alors son propre régulateur abaisseur de tension, soit alimenter directement tous les modules en 5 volts à partir d’une alimentation puissante unique, elle-même connectée au bus principal de l’avion. Dans le premier cas, la sécurité électrique nécessite de monter un fusible ou un breaker sur le bus principal pour chaque module. Dans le second cas, un seul fusible ou breaker suffit pour protéger l’unique fil reliant le bus principal à l’alimentation commune.

Dans ce second cas, il y a deux solutions pour la protection des fils alimentant les différents modules en 5 volts. Soit monter un fusible d’intensité adaptée sur chaque ligne, soit confier la protection de l’ensemble au régulateur abaisseur de tension qui doit alors inclure un limiteur de courant et un système de coupure en cas de surchauffe.

Pour des raisons de simplicité, c’est cette dernière solution que nous avons choisie car elle assure parfaitement la sécurité électrique de l’avion. Il faut cependant assumer le risque qu’un module en court-circuit puisse entraîner l’arrêt de l’ensemble du système. Mais d’une part ce risque est faible, et surtout, en VFR de jour (voir la page d’accueil du site), une éventuelle défaillance de l’ensemble du système n’aurait pas la moindre conséquence sur la poursuite du vol. Il est en effet obligatoire de disposer d’instruments de vol et de surveillance moteur de secours, en particulier un altimètre, un anémomètre, un compas (ou un GPS), un chronomètre, et un compte-tour.

Régulateur linéaire ou à découpage.

Comme on va le voir, le choix du type de régulateur dépend en partie du premier choix ci-dessus. Il n’est pas dans notre propos d’exposer en détail la théorie des différents types de régulateurs. Nous nous contenterons d’un très bref rappel des avantages et inconvénients de chaque type. En sachant que le besoin est d’abaisser une tension de l’ordre de 14 volts vers une tension de 5 volts, avec un courant de sortie entre 1 et 2 ampères.

Les régulateurs linéaires sont très simples à mettre en œuvre, nécessitant très peu de composants externes (quelques condensateurs de découplage de faible valeur). Leur coût est faible. En l’absence de commutation, ils ne génèrent pas de bruit. Leur rendement est faible sauf lorsque les tensions d’entrée et de sortie sont très proches (ce qui n’est pas le cas ici, la différence entre 14 et 5 volts est importante). Ce faible rendement entraîne une dissipation d’énergie sous forme thermique. Cette dissipation est d’autant plus importante que le courant nécessaire est élevé.

Les régulateurs à découpage sont plus complexes et plus onéreux, ils nécessitent de nombreux composants externes pour leur fonctionnement (inductance, diode et condensateurs de filtrage, dont les performances et les valeurs sont à choisir avec beaucoup de précaution). Du fait de la commutation à haute fréquence, ils peuvent générer du bruit. Mais ils ont un excellent rendement et leur dissipation thermique est faible.

La solution choisie

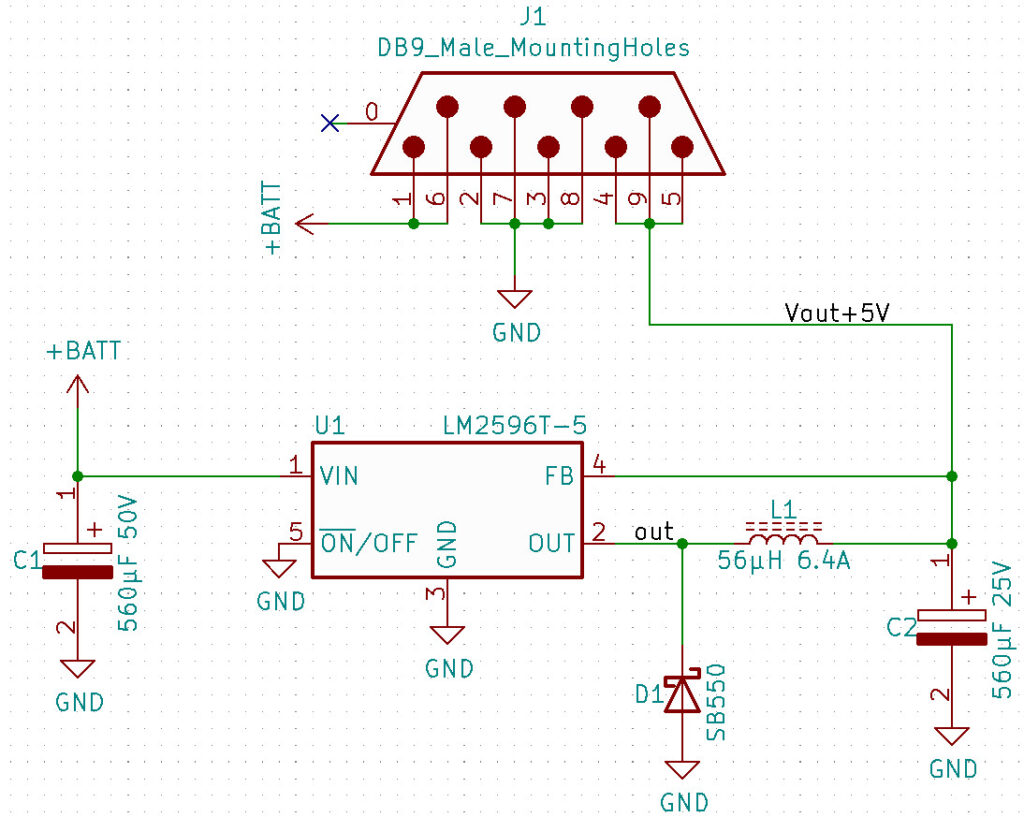

Le cahier des charges est le suivant : alimentation commune unique, abaissement de la tension de 14 à 5 volts et puissance de sortie comprise entre 5 et 10 watts. Pour éviter une dissipation énergétique importante, nous avons choisi la solution du régulateur à découpage. Notre choix s’est porté sur le régulateur Texas Instruments LM2596T-5.0. Il s’agit d’un régulateur abaisseur à découpage fonctionnant à 150 kHz, avec une tension de sortie fixe de 5 volts et un courant de sortie pouvant atteindre 3 A.

Une lecture attentive de la datasheet et de nombreux tests nous ont permis d’aboutir au schéma ci-dessous (fig. 1).

L’inconvénient principal des régulateurs à découpage étant le risque d’interférences électromagnétiques et de bruit générés par la commutation, le choix d’une inductance torique est important, de même que le blindage assuré par le boîtier métallique (fig. 2).

Bonjour Denis,

Malheureusement, je n’ai pas retrouvé de trace de ma commande pour ce boîtier chez mes fournissseurs habituels. J’avais ce boîtier depuis quelques années, en attente de lui trouver une utilisation. C’est donc le PCB qui a été dimensionné pour rentrer dans ce boîtier-là.

Aucune référence n’y est malheureusement gravée. J’avais juste un vague souvenir de la marque, mais sans certitude : probablement HAMMOND. J’ai donc fait quelques recherches sur le catalogue Hammond, et ça semble être la référence 1550Z104F, disponible chez Mouser. Schéma ici. Ça semble parfaitement coller avec les dimensions du PCB que j’ai sous les yeux.

Il faut faire une ouverture pour le passage de la prise D-SUB. Et meuler un peu l’intérieur du boîtier à l’autre extrémité (comme on le voit sur cette photo) afin de pouvoir y glisser en biais le PCB pour qu’il rentre à sa place.

Benjamin

Bonjour Benjamin,

Auriez vous la référence du boitier métallique, j’ai réalisé l’alimentation mais le boitier ne se trouve pas sur la nomenclature.