(Capteurs de température, page mise à jour par Gabriel le 29/05/2022)

La théorie des capteurs de température

Les capteurs de température utilisés dans nos avions (en particulier sur les moteurs Rotax) sont des thermistances composées d’un matériau semiconducteur à coefficient de température négatif (CTN).

Cela veut dire que, contrairement aux métaux, leur résistance diminue avec l’augmentation de température. Cette variation de résistance répond à la formule de Steinhart-Hart, applicable aux semiconducteurs.

Formule de Steinhart-Hart : 1/T = A + B*Log(R) + C*(Log(R))3

(T = température absolue; R = résistance en Ohms).

Les capteurs concernés par cette étude

Les capteurs utilisés sur les moteurs Rotax sont de marque VDO (fig. 1), calibrés pour une température maximale de 150°C (VDO 323-057). Si on met des capteurs sur le circuit d’eau de refroidissement, on choisit plutôt les VDO calibrés pour 120°C (VDO 323-095).

Ne trouvant pas d’infos précises sur leurs caractéristiques, nous avons mesuré la résistance de ces deux types de capteurs en fonction de la température, de 50°C à 150°C.

Mode opératoire

Le capteur à étalonner est plongé dans un récipient rempli d’huile de pépins de raisin quel l’on chauffe à 160°C (fig. 2). On laisse ensuite refroidir en remuant constamment pour homogénéiser la température. Cette dernière est mesurée par un thermomètre digital préalablement étalonné par rapport à des thermomètres de laboratoire à mercure.

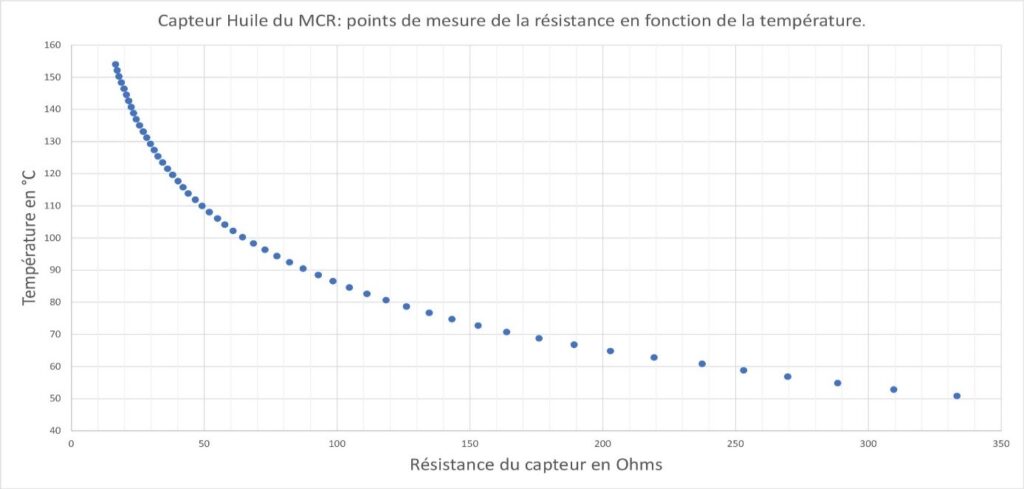

On note la résistance du capteur tous les 2 degrés, ce qui donne la courbe ci-dessous (fig. 3).

L’EMS (Engine Monitoring System) est l’instrument qui affiche les paramètres moteur, et en particulier les températures.

L’EMS va d’abord mesurer la résistance des divers capteurs puis calculer ensuite la température correspondante. Il faut donc déterminer la formule exploitable par le microcontrôleur pour calculer ces températures.

On pourrait utiliser pour cela la formule de Steinhart-Hart ci-dessus, mais la détermination de ses coefficients A, B et C à partir des mesures expérimentales n’est pas aisée.

Modélisation mathématique

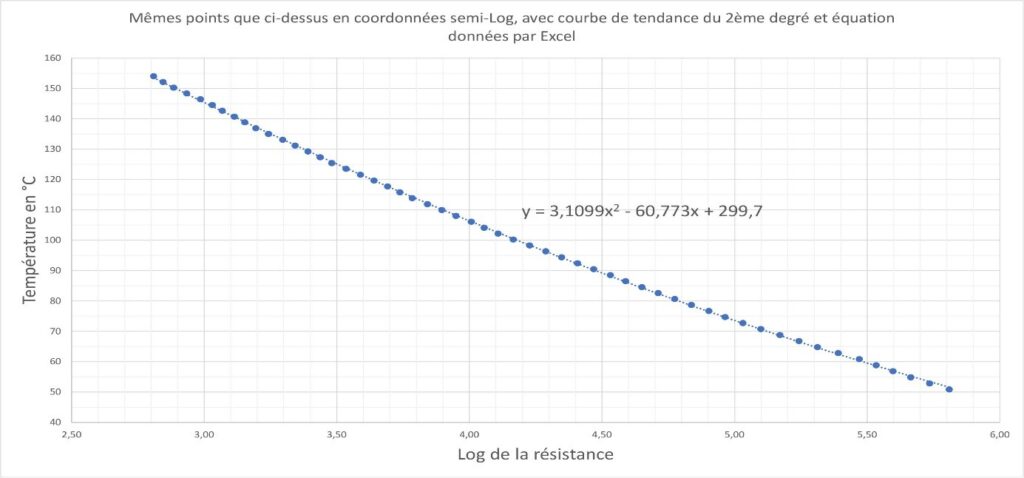

Il existe cependant une méthode empirique donnant d’excellents résultats : à l’aide d’un tableur genre Excel, on reporte les points de mesure en coordonnées semi-logarithmiques : Logarithme (népérien) de la résistance en abscisses et température en ordonnées (fig. 4).

La courbe prend alors l’allure d’une conique (polynôme de degré 2) dont Excel calcule la courbe de tendance (en pointillé) et sa formule donnée sur le graphe (fig. 4). Il ne reste plus alors qu’à faire un changement de variable pour obtenir la formule recherchée :

t = A*Log(R)2 + B *Log(R) + C

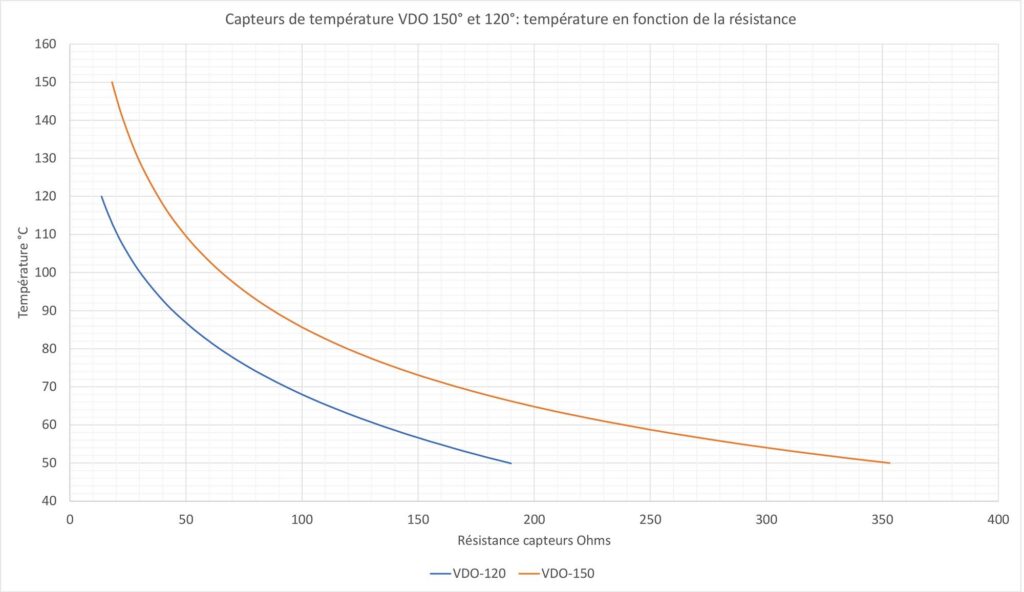

L’expérience montre que les capteurs VDO-150 d’une part, et les VDO-120 d’autre part sont très proches les uns des autres, ce qui justifie une formule unique pour chacun des deux types.

En prenant la moyenne de plusieurs capteurs de chacun des deux types, on obtient donc les courbes et coefficients suivants (fig. 5 et tableau 1):

| A | B | C | |

| VDO-150 | 3,193 | -61,72 | 302,2 |

| VDO-120 | -0,796 | -20,39 | 178,8 |