(La mesure des résistances, page mise à jour par Gabriel le 30/05/2022

Les capteurs de température et de pression de nos avions présentent une résistance variable en fonction de la grandeur mesurée.

L’EMS (Engine Monitoring System) va donc devoir mesurer ces résistances avant de se référer à la courbe caractéristique du capteur pour calculer et afficher la grandeur mesurée.

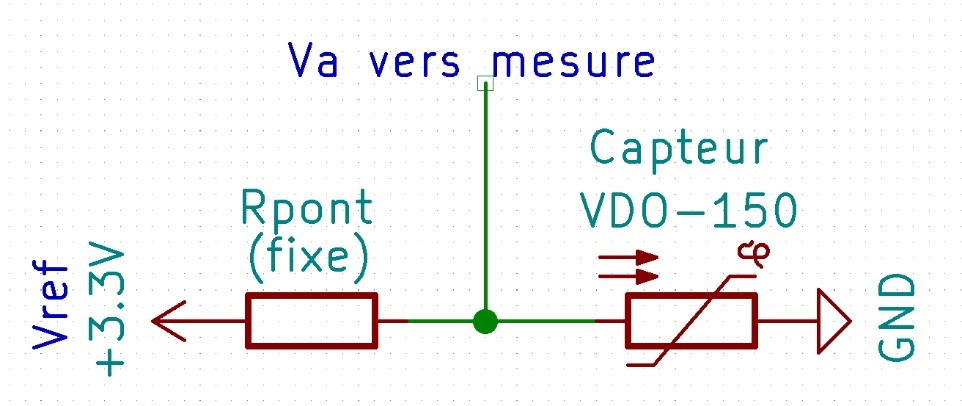

La méthode consiste à envoyer une tension de référence Vref sur un pont constitué d’une résistance fixe Rpont et du capteur de résistance variable (Fig.1).

La tension Va résultant au centre du pont permet alors de calculer la résistance du capteur selon la formule :

Rcapteur = Rpont * Va / (Vref – Va)

Il suffit donc en principe de mesurer Va grâce à un Convertisseur Analogique-Numérique (CAN) contenu dans le microcontrôleur, et de calculer la résistance avec la formule ci-dessus.

Cependant, quelques précautions sont à prendre, que nous détaillons ci-dessous.

La mesure des tension analogiques

Tension de référence Vref :

Dans le cas où le capteur est déconnecté du circuit de mesure (rupture du fil de liaison par exemple), l’entrée du CAN est portée à la tension Vref, celle-ci ne devant donc pas être supérieure à ce que supporte le microcontrôleur : on retiendra : 5 V pour Arduino et 3,3 V pour Teensy.

Par ailleurs, si on souhaite faire des mesures précises, la tension Vref doit être à la fois constante quelle que soit la charge et égale à (ou la plus proche possible de) la tension de référence du CAN.

Voici ce que nous avons mis en œuvre à cet effet dans nos montages équipés de microcontrôleurs Teensy :

Les micros Teensy sont alimentés en 5 V, mais fonctionnent sous 3,3 V. La tension de référence du CAN est de 3,3 V, et on dispose d’une sortie donnant cette tension, utilisable jusqu’à une charge de 250 mA max.

On pourrait utiliser cette sortie 3,3 V pour alimenter directement les ponts de résistances (Vref), mais sa tension varie légèrement avec la charge, et l’ensemble des ponts de résistances peut consommer plus que les 250 mA autorisés.

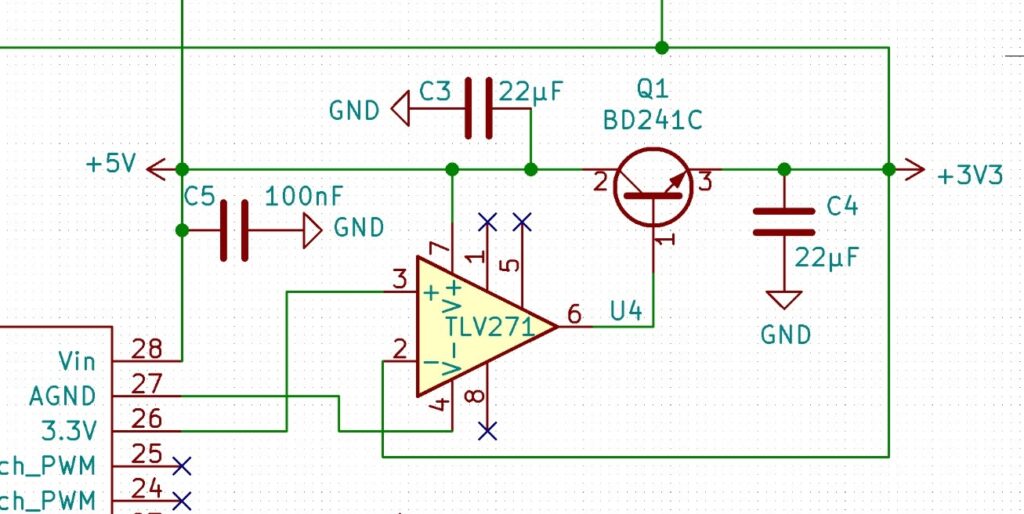

On a donc eu recours au montage suivant (Fig.2) :

Le transistor NPN de puissance (ici un BD241C) délivre la tension Vref car sa base est pilotée par l’AOP (Amplificateur Opérationnel, ici un TLV271) monté en suiveur entre la sortie 3,3V du Teensy et la sortie (émetteur) du transistor.

On obtient de la sorte une tension Vref très stable, égale à la sortie 3,3 V du Teensy, et non limitée aux 250 mA.

Ajustement de la gamme de mesure :

Pour maximiser la précision de la mesure, on a intérêt à faire en sorte que la tension analysée par le CAN couvre la plus grande partie de la plage 0V – 3,3V. Certaines précautions sont donc nécessaires pour remplir cette condition.

Prenons le cas d’un capteur de température VDO-150. Pour la mesure de la température d’huile (T), sa plage de résistance va de 23 Ohms (pour 140 °C) à 353 Ohms (pour 50 °C).

Il faut tout d’abord choisir la résistance Rpont qui maximisera la plage de tension Va en sortie de pont. On calcule facilement que, dans la série E24 de résistances, il s’agit de Rpont = 91 Ohms.

La tension Va variera donc de 0,67V à 2,62V, soit une plage de 1,95V. Ceci ne couvre donc que 59% de la plage de mesure du CAN. Pour améliorer ceci, on se propose de :

- Créer un offset pour ramener la tension basse (ici 0,67 V) près de zéro (disons 0,1 V).

- Amplifier le signal pour que la tension haute soit proche de 3,3 V (disons 3,2 V).

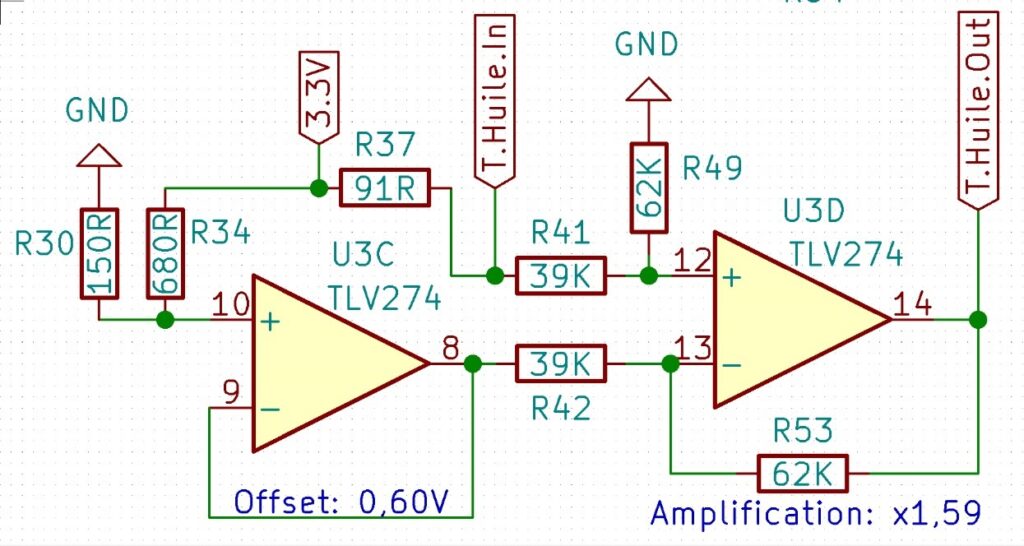

Ces deux objectifs sont atteints grâce au schéma suivant (Fig.3)

L’offset voulu est créé par le pont R30/R34 (dont la tension de sortie est égale à 3,3 x R30/(R30+R34), soit 0,6 volts) puis stabilisé par l’AOP U3C monté en suiveur. Le signal est ensuite traité par l’AOP U3D qui amplifie la différence (Vin – Offset) pour atteindre la tension haute de 3,2V. Le gain K de l’amplificateur est égal à R53/R42, ou R49/R41, soit 1,59.

On objectera que le procédé consomme des ressources hard, car il faut deux AOP par voie analogique. C’est exact, mais nous considérons que c’est le prix à payer pour des mesures stables et précises.

Par ailleurs, les AOP sont commodément regroupés à 4 par boitier (ex : le TLV274) et disponibles en CMS (Composants à Monter en Surface) pour gagner de la place si nécessaire.

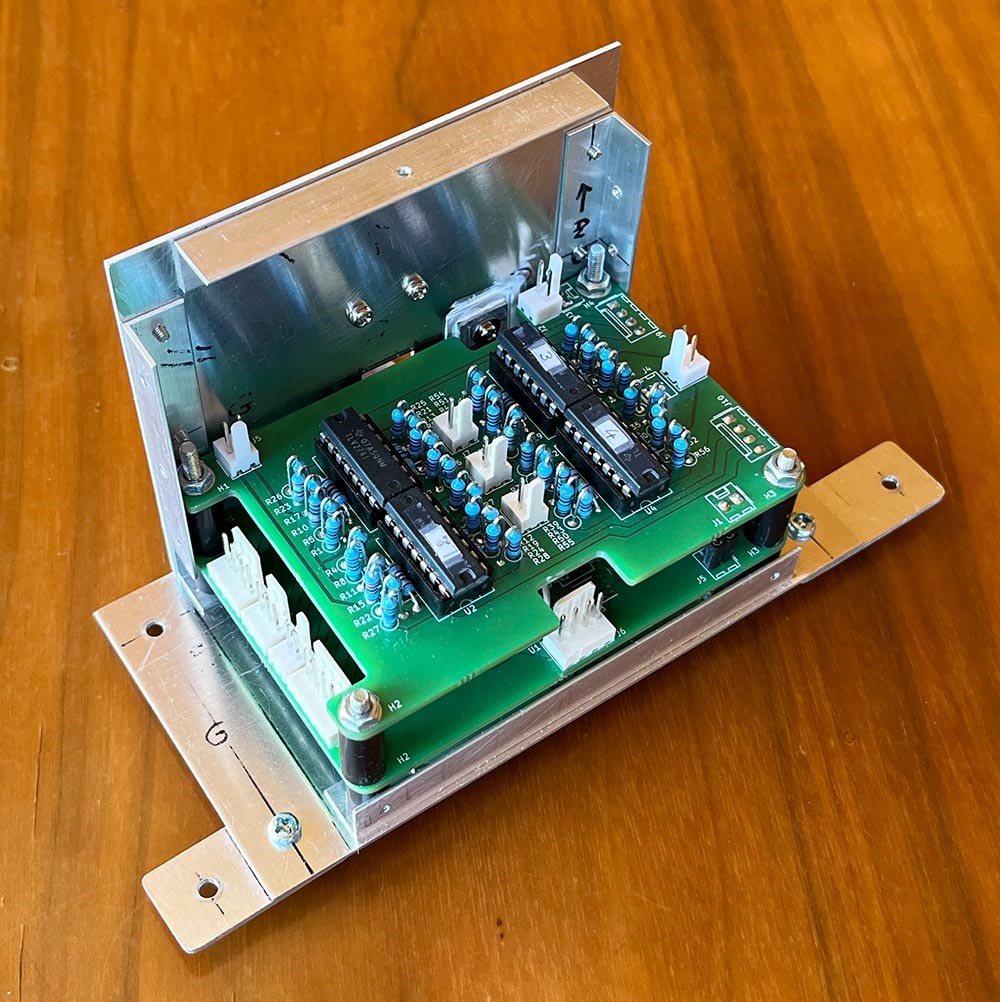

La figure 4 montre l’étage analogique (la partie digitale et le microcontrôleur se trouvent à l’étage inférieur) d’un EMS qui traite 8 signaux de capteurs, avec des composants traditionnels (traversants) sur une platine de 58 x 88 mm. On voit les 4 boitiers de 4 AOP chacun soit 16 AOP en tout.

Calcul final de la grandeur mesurée :

Le microcontrôleur peut alors successivement :

- Calculer Vout à partir de la sortie de l’ADC :

Vout = 3,3* SortieADC/1023

- Calculer la tension Va par la formule :

Va = (Vout + K*Offset)/K

- Calculer la résistance du capteur par la formule :

Rcapteur = Rpont * Va / (Vref – Va)

- Calculer la grandeur mesurée (dans cet exemple une température d’huile) par la formule :

T = A * Log(R)2 + B * Log(R) + C

Précaution concernant le choix des résistances :

Il est à remarquer que si on utilise des résistances spécifiées à 1% d’erreur, les calculs ci-dessus pourront amener à des erreurs non négligeables.

Selon le degré de précision souhaité, on pourra :

- Soit ne rien faire (on admet alors une erreur de plusieurs %).

- Soit étalonner le montage final et ajuster les coefficient des formules ci-dessus (par exemple l’offset et le coefficient d’amplification) pour obtenir la bonne valeur de la grandeur mesurée.

- Soit choisir des résistances à 0,1% d’erreur, ce qui dispensera de l’étalonnage ci-dessus.